联系我们

联系人:罗先生

手机:18273162999

联系人:陈女士

手机:15399949976

邮箱:xdcblyq@163.com

座机:0731-85541960 / 85541962

传真:0731-85506995

地址:湖南省长沙市芙蓉中路三段522号(原芙蓉南路99号)

官网:/http://www.hnxdcbby.com/

不锈钢多级泵水力模型优化:提升性能的核心路径

本文详细探讨了不锈钢多级泵水力模型优化的重要意义、主要方法及其对泵整体性能提升的显 著效果。通过深入分析水力模型优化过程中的关键技术环节,如叶轮与导叶的设计改进、流道形状的优化以及内部流场的数值模拟分析等,揭示了其作为提升不锈钢多级泵性能核心路径的内在逻辑,为相关研发、设计与制造工作提供了全面且具有深度的理论与实践参考。

一、引言

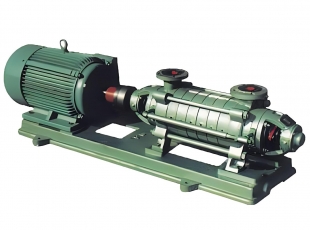

不锈钢多级泵在众多工业领域,如化工、制药、食品饮料、水处理等,扮演着不可或缺的角色,负责输送各种腐蚀性、清洁度要求高的流体介质。随着工业技术的不断发展和生产工艺对流体输送精度、效率及稳定性要求的日益提高,不锈钢多级泵的性能提升成为行业关注的焦点。而水力模型优化作为其中朂 为关键的技术手段,直接决定了泵的水力效率、扬程、流量特性以及运行稳定性等核心性能指标。

二、不锈钢多级泵的工作原理与现有水力模型的局限性

不锈钢多级泵主要依靠叶轮的高速旋转,使泵内流体获得动能,并通过导叶等部件将动能转化为压力能,从而实现流体的多级增压与输送。然而,传统的水力模型在实际应用中逐渐暴露出一些局限性。例如,叶轮叶片的形状和角度设计可能导致流体在叶轮流道内流动时出现局部漩涡、冲击损失较大等问题;导叶的流道结构不合理可能造成流体在转换能量过程中的能量损耗增加、流动不均匀等现象。这些局限性不仅影响了泵的整体水力效率,还可能引发泵的振动、噪声增大,缩短设备的使用寿命,降低运行可靠性。

三、水力模型优化的关键技术方法

(一)叶轮的优化设计

叶片型线优化

采用先进的计算流体力学(CFD)技术,对叶轮叶片的型线进行精 确模拟与优化。通过调整叶片的曲率、厚度分布以及进出口边的形状,使流体在叶轮流道内的流动更加顺畅,减少边界层分离和漩涡的产生。例如,将传统的直线型叶片进出口边改为曲线型,可以有 效降低流体进入和离开叶轮流道时的冲击损失,提高泵的水力效率。

叶片数量与角度调整

根据不同的工况要求和流体特性,合理确定叶轮叶片的数量和安装角度。增加叶片数量可以提高泵的扬程,但同时也会增加流体的摩擦损失;而适当调整叶片安装角度,则能够改 善流体在叶轮流道内的流动方向,使其更符合泵的能量转换要求。通过大量的数值模拟和实验验证,找到叶片数量与角度的朂 佳组合,以实现泵性能的朂 大化提升。

(二)导叶的改进设计

流道形状优化

对导叶的流道形状进行优化设计,使其与叶轮出口的流体流动特性更 好地匹配。采用流线型的流道设计,减少流道内的局部阻力损失,提高流体在导叶内的能量转换效率。例如,将导叶流道的喉部面积进行合理调整,使流体在通过喉部时的流速均匀,避免因流速突变而产生的能量损失和压力波动。

导叶安装位置与角度优化

精 确确定导叶相对于叶轮的安装位置和角度,确保叶轮出口的流体能够平稳地进入导叶,并在导叶内实现高 效的能量转换。通过改变导叶的安装位置和角度,可以调整流体在泵内的轴向力分布,减少轴承的负荷,提高泵的运行稳定性。同时,优化后的导叶安装参数还能够进一步提高泵的扬程 - 流量特性曲线的平坦度,使泵在更广泛的工况范围内保持较高的效率。

(三)内部流场的数值模拟与分析

利用 CFD 软件对不锈钢多级泵内部的流场进行全面、细致的数值模拟分析。通过模拟不同工况下泵内流体的速度场、压力场、流线分布等参数,深入了解流体在泵内的流动规律和能量转换过程,准确识别出流场中的高损失区域和不合理流动现象。根据数值模拟结果,针对性地对水力模型进行优化设计,并对优化后的模型再次进行模拟分析,验证优化效果。这种基于数值模拟的迭代优化方法,可以在设计阶段就对水力模型进行充分的优化,大大缩短产品研发周期,降低研发成本。

四、水力模型优化对不锈钢多级泵性能的提升效果

(一)水力效率的显著提高

经过水力模型优化后,不锈钢多级泵的水力效率得到了显著提升。通过优化叶轮和导叶的设计,减少了流体在泵内的各种损失,如摩擦损失、冲击损失、漩涡损失等,使泵的能量利用率大幅提高。实验数据表明,优化后的不锈钢多级泵在相同工况下,水力效率可比传统模型提高 10% - 20%,有 效降低了泵的运行能耗,为企业节省了大量的能源成本。

(二)扬程 - 流量特性的改 善

优化后的水力模型使不锈钢多级泵的扬程 - 流量特性曲线更加平坦,拓宽了泵的高 效运行范围。这意味着泵在不同流量需求下都能够保持较高的扬程输出,提高了泵对工况变化的适应性。例如,在一些工业生产过程中,随着生产工艺的调整,流体输送量会发生变化,优化后的不锈钢多级泵能够在较大的流量范围内稳定运行,无需频繁调整泵的运行参数或更换泵设备,保证了生产过程的连续性和稳定性。

(三)运行稳定性与可靠性的增强

由于水力模型优化减少了泵内流体的不稳定流动现象,降低了泵的振动和噪声水平,从而显著提高了泵的运行稳定性和可靠性。优化后的叶轮和导叶设计使流体在泵内的受力更加均匀,轴向力得到更 好的平衡,减少了轴承的磨损和疲劳破坏。同时,较低的振动和噪声也有利于改 善工作环境,减少对操作人员的健康危害,提高生产现场的安 全性。

五、案例分析

某化工企业在其生产工艺中使用不锈钢多级泵输送腐蚀性液体介质。原有的不锈钢多级泵由于水力模型较为传统,存在水力效率低、扬程不足、运行稳定性差等问题,严重影响了生产效率和设备维护成本。为解决这些问题,企业与专业的泵设计制造企业合作,对不锈钢多级泵的水力模型进行了全面优化。

优化过程中,设计团队采用了上述的叶轮和导叶优化设计方法,并结合内部流场的数值模拟分析技术,对泵的水力模型进行了多轮迭代优化。经过优化后的不锈钢多级泵投入使用后,效果 显著。水力效率提高了约 15%,在相同的电机功率下,泵的流量和扬程均得到了明显提升,满足了生产工艺对流体输送的更高要求。同时,泵的振动和噪声大幅降低,运行稳定性显著增强,设备的维修频次和维修成本也大大降低。该案例充分证明了水力模型优化对于不锈钢多级泵性能提升的重要性和实际应用价值。

六、结论

一、引言

不锈钢多级泵在众多工业领域,如化工、制药、食品饮料、水处理等,扮演着不可或缺的角色,负责输送各种腐蚀性、清洁度要求高的流体介质。随着工业技术的不断发展和生产工艺对流体输送精度、效率及稳定性要求的日益提高,不锈钢多级泵的性能提升成为行业关注的焦点。而水力模型优化作为其中朂 为关键的技术手段,直接决定了泵的水力效率、扬程、流量特性以及运行稳定性等核心性能指标。

二、不锈钢多级泵的工作原理与现有水力模型的局限性

不锈钢多级泵主要依靠叶轮的高速旋转,使泵内流体获得动能,并通过导叶等部件将动能转化为压力能,从而实现流体的多级增压与输送。然而,传统的水力模型在实际应用中逐渐暴露出一些局限性。例如,叶轮叶片的形状和角度设计可能导致流体在叶轮流道内流动时出现局部漩涡、冲击损失较大等问题;导叶的流道结构不合理可能造成流体在转换能量过程中的能量损耗增加、流动不均匀等现象。这些局限性不仅影响了泵的整体水力效率,还可能引发泵的振动、噪声增大,缩短设备的使用寿命,降低运行可靠性。

三、水力模型优化的关键技术方法

(一)叶轮的优化设计

叶片型线优化

采用先进的计算流体力学(CFD)技术,对叶轮叶片的型线进行精 确模拟与优化。通过调整叶片的曲率、厚度分布以及进出口边的形状,使流体在叶轮流道内的流动更加顺畅,减少边界层分离和漩涡的产生。例如,将传统的直线型叶片进出口边改为曲线型,可以有 效降低流体进入和离开叶轮流道时的冲击损失,提高泵的水力效率。

叶片数量与角度调整

根据不同的工况要求和流体特性,合理确定叶轮叶片的数量和安装角度。增加叶片数量可以提高泵的扬程,但同时也会增加流体的摩擦损失;而适当调整叶片安装角度,则能够改 善流体在叶轮流道内的流动方向,使其更符合泵的能量转换要求。通过大量的数值模拟和实验验证,找到叶片数量与角度的朂 佳组合,以实现泵性能的朂 大化提升。

(二)导叶的改进设计

流道形状优化

对导叶的流道形状进行优化设计,使其与叶轮出口的流体流动特性更 好地匹配。采用流线型的流道设计,减少流道内的局部阻力损失,提高流体在导叶内的能量转换效率。例如,将导叶流道的喉部面积进行合理调整,使流体在通过喉部时的流速均匀,避免因流速突变而产生的能量损失和压力波动。

导叶安装位置与角度优化

精 确确定导叶相对于叶轮的安装位置和角度,确保叶轮出口的流体能够平稳地进入导叶,并在导叶内实现高 效的能量转换。通过改变导叶的安装位置和角度,可以调整流体在泵内的轴向力分布,减少轴承的负荷,提高泵的运行稳定性。同时,优化后的导叶安装参数还能够进一步提高泵的扬程 - 流量特性曲线的平坦度,使泵在更广泛的工况范围内保持较高的效率。

(三)内部流场的数值模拟与分析

利用 CFD 软件对不锈钢多级泵内部的流场进行全面、细致的数值模拟分析。通过模拟不同工况下泵内流体的速度场、压力场、流线分布等参数,深入了解流体在泵内的流动规律和能量转换过程,准确识别出流场中的高损失区域和不合理流动现象。根据数值模拟结果,针对性地对水力模型进行优化设计,并对优化后的模型再次进行模拟分析,验证优化效果。这种基于数值模拟的迭代优化方法,可以在设计阶段就对水力模型进行充分的优化,大大缩短产品研发周期,降低研发成本。

四、水力模型优化对不锈钢多级泵性能的提升效果

(一)水力效率的显著提高

经过水力模型优化后,不锈钢多级泵的水力效率得到了显著提升。通过优化叶轮和导叶的设计,减少了流体在泵内的各种损失,如摩擦损失、冲击损失、漩涡损失等,使泵的能量利用率大幅提高。实验数据表明,优化后的不锈钢多级泵在相同工况下,水力效率可比传统模型提高 10% - 20%,有 效降低了泵的运行能耗,为企业节省了大量的能源成本。

(二)扬程 - 流量特性的改 善

优化后的水力模型使不锈钢多级泵的扬程 - 流量特性曲线更加平坦,拓宽了泵的高 效运行范围。这意味着泵在不同流量需求下都能够保持较高的扬程输出,提高了泵对工况变化的适应性。例如,在一些工业生产过程中,随着生产工艺的调整,流体输送量会发生变化,优化后的不锈钢多级泵能够在较大的流量范围内稳定运行,无需频繁调整泵的运行参数或更换泵设备,保证了生产过程的连续性和稳定性。

(三)运行稳定性与可靠性的增强

由于水力模型优化减少了泵内流体的不稳定流动现象,降低了泵的振动和噪声水平,从而显著提高了泵的运行稳定性和可靠性。优化后的叶轮和导叶设计使流体在泵内的受力更加均匀,轴向力得到更 好的平衡,减少了轴承的磨损和疲劳破坏。同时,较低的振动和噪声也有利于改 善工作环境,减少对操作人员的健康危害,提高生产现场的安 全性。

五、案例分析

某化工企业在其生产工艺中使用不锈钢多级泵输送腐蚀性液体介质。原有的不锈钢多级泵由于水力模型较为传统,存在水力效率低、扬程不足、运行稳定性差等问题,严重影响了生产效率和设备维护成本。为解决这些问题,企业与专业的泵设计制造企业合作,对不锈钢多级泵的水力模型进行了全面优化。

优化过程中,设计团队采用了上述的叶轮和导叶优化设计方法,并结合内部流场的数值模拟分析技术,对泵的水力模型进行了多轮迭代优化。经过优化后的不锈钢多级泵投入使用后,效果 显著。水力效率提高了约 15%,在相同的电机功率下,泵的流量和扬程均得到了明显提升,满足了生产工艺对流体输送的更高要求。同时,泵的振动和噪声大幅降低,运行稳定性显著增强,设备的维修频次和维修成本也大大降低。该案例充分证明了水力模型优化对于不锈钢多级泵性能提升的重要性和实际应用价值。

六、结论

不锈钢多级泵水力模型优化是提升其性能的核心路径。通过对叶轮、导叶等关键部件的优化设计以及内部流场的数值模拟分析,可以有 效克服传统水力模型的局限性,显著提高泵的水力效率、改 善扬程 - 流量特性、增强运行稳定性与可靠性。在未来的不锈钢多级泵技术发展中,水力模型优化将继续成为研究与创新的重点领域,随着计算流体力学技术、材料科学技术以及制造工艺的不断进步,不锈钢多级泵的性能将得到进一步的提升,为工业生产的高 效、安 全、可持续发展提供更加有力的设备保障。

相关文章

多级离心泵的维护与检修

发表时间:2025-06-11

多级离心泵与单级离心泵区别

发表时间:2025-05-19

中开泵的工作原理

发表时间:2025-04-11

中开泵的安装调试

发表时间:2025-03-08

冷凝泵运行时振动太大、噪声强的原因

发表时间:2025-02-20

中开泵的安装要点

发表时间:2025-02-18

卧式多级泵具有哪些特点

发表时间:2025-02-12

单级泵和多级泵的区别

发表时间:2025-02-08

卧式多级泵的详细介绍

发表时间:2025-02-03

湖南中开泵运行时注意事项

发表时间:2025-01-27

离心泵的操作要点、日常运行与维护及检修

发表时间:2025-01-20

冷凝泵是离心泵吗

发表时间:2025-01-13